MPC73831の充電ICの類似品に注意しよう

| ■概要 |

| ■問題の現象 |

※実は、この動画の基板は昔利用したときの古い基板です。比較を行えるように、昔の回路に同じ部品を実装したら動作が違う!

| ■現在の回路は・・・? |

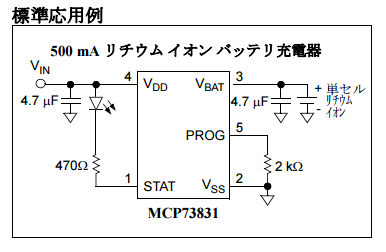

※データシートの推奨回路から抜粋

STATがあり、充電状態をLEDで確認できます。ICで状態管理しており、充電中は点灯、完了すると消灯するような表示になります。こちらもデータシートからの抜粋です。充電中はL=点灯ということになります。

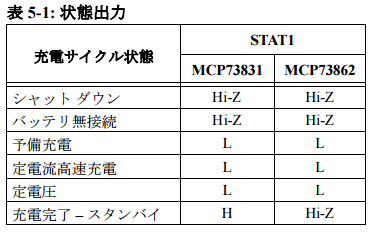

| ■少し実験してみる |

※オシロで、充電ステータスや電流量・・・とも思いましたが、そこまで実験しませんでした。

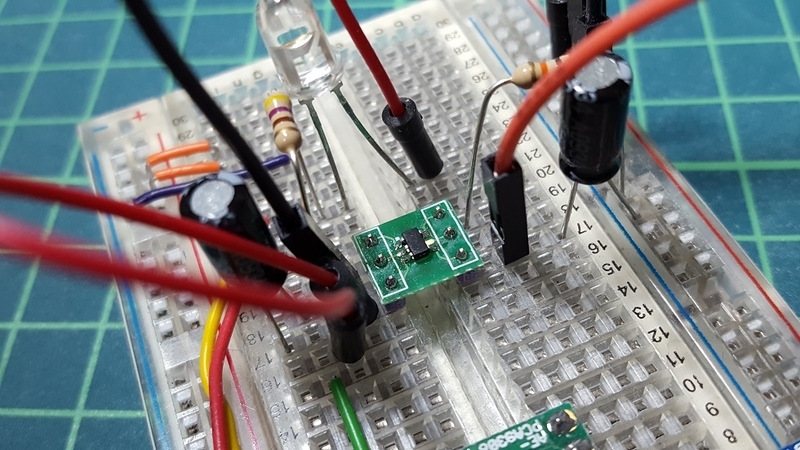

| ■そういえばロット番号が違うぞ~ |

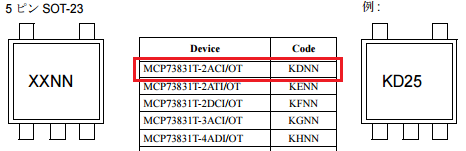

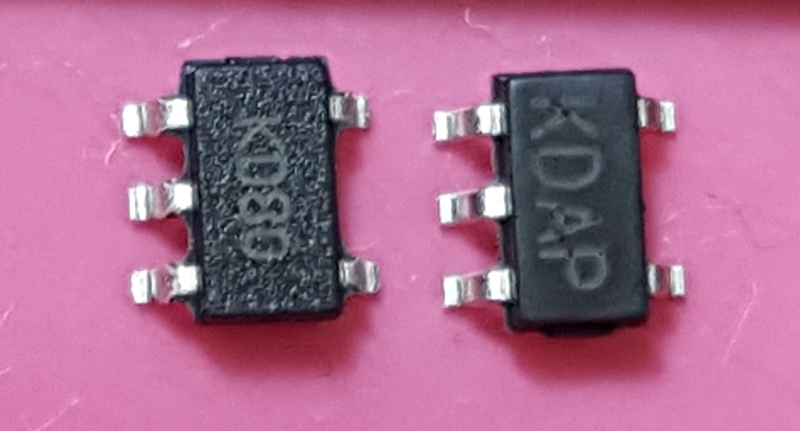

「え?推奨レイアウトじゃないと動かない?」と思いましたが、そういえば利用しているMCP73831のロットの番号が違うなぁということに気づきました。手持ちで調べると4種類ありました。

画像では見えないかもしれませんが、左から順番にKD80、KD51、KDAP、KDRBと読めます。

こちらもデータシートからですが、KDNNということでNNは任意の英数らしいです。

こちらもデータシートからですが、KDNNということでNNは任意の英数らしいです。

あと、良く見るとICの表面がざらざらしているものと滑らかな方があります。

| ■偽物? |

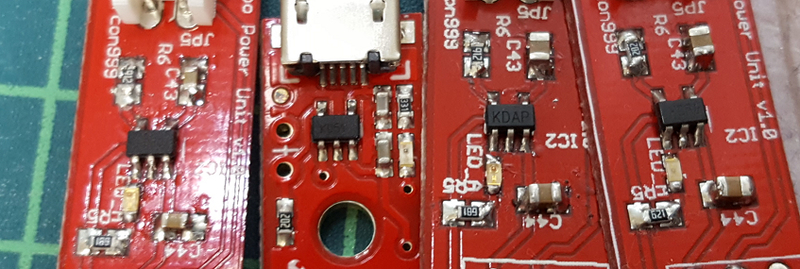

でも、私はとある店舗でMCP73831というパッケージで販売されているものを購入したので、これはチョット梱包ミスなのか互換品なのかわからないけど気を付けてもらわないとダメですよね~。

この梱包を見たらわかる人は分かると思いますが、女性店員しかいないあのお店です。

この梱包を見たらわかる人は分かると思いますが、女性店員しかいないあのお店です。

| まとめ |

ただし、そのICで充電ができない訳ではなく、充電できてしまうので気になる方は出所がしっかりしたお店で購入しましょう。

これは、このICに限ったことではありませんが、リポは下手すると発火の可能性もあるので特に注意したいです。

リチウムイオンポリマー電池の処分

| ■概要 |

各ご家庭に2,3個転がっているあのリチウムイオンポリマー電池の処分方法を紹介します。(そんなに大げさな内容ではありませんが・・・)

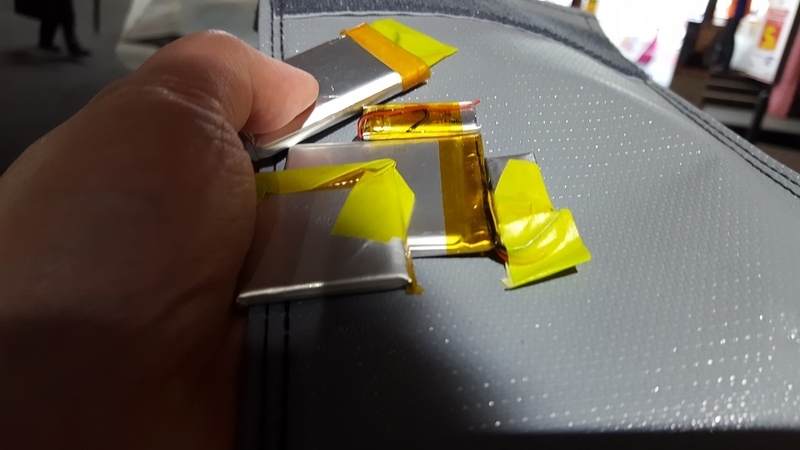

処分したリポはこちらです。大小合わせて5個ほどあります。膨らんでもないし、全然使えるのですが少し古くなってたり使う予定が無かったりするものをまとめて処分します。

じゃあ、そうすりゃいいんだ?

ネット検索するとトップページにこちらのサイトが表示されます。

放電してしまえば、燃えるゴミとして処分できるようですね。

ですが、廃液の処理まではどうすれば良いか書いてません。

チョットいろいろ大変そうです。

ですが、廃液の処理まではどうすれば良いか書いてません。

チョットいろいろ大変そうです。

確かに、できそうなのですが、あのリポの写真は無いし、本当に回収してもらえるか半信半疑です。

そこで、実際に家電量販店へ行って処分してみることにしました。

| # | 説明 |

| 1. | 一応絶縁処理をしておく。ケーブル切ってますが別に切る必要は無かったです。 |

| 2. | 輸送中に問題があったら怖いので、一応リポバック(写真でグレーのものです)を使います。 |

| 3. | 家電量販店に入り、社員っぽい人を選びます。支援で来ている携帯会社のハッピ着た人は避けます。私は、ネット受け取り受付の窓口へ行きました。 |

| 4. | 「あの?ネットで電池回収しているって見たんですけど・・・」と問いかける。 |

| 5. | 店員「ああ、こちらで受け取りますよ。絶縁してあるんですね?」 |

| 6. | 「はい」 |

店舗内の写真は無いのですが、特に回収ボックス的なものがある訳じゃないようなので、店舗の社員に聞いてみるのが良さそうです。たらいまわしされるかと期待したのですが、あっさり回収されて拍子抜けしてしまいました。

| 電子工作で利用するあのリチウムイオンポリマーの処分は、家電量販店に持ち込んで回収してもらいましょう |

ということで。もし、膨らんでいたら早めの回収がよろしいかと思います。

ちなみに、リポの危険な動画はこちら(私の動画じゃありません)にあるので気になる方はご覧ください。良い子は決して真似しないように。

以上

はんだ付け不要の接着剤SX-ECA48

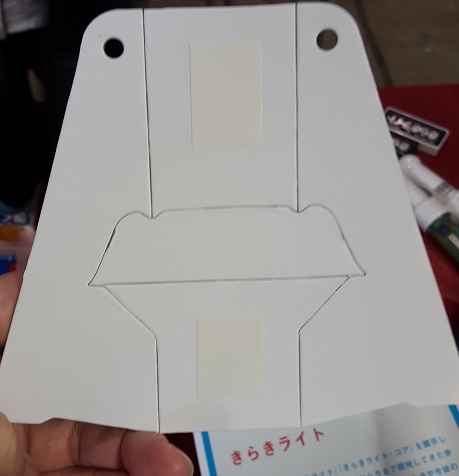

| ■ワークショップの配布物 |

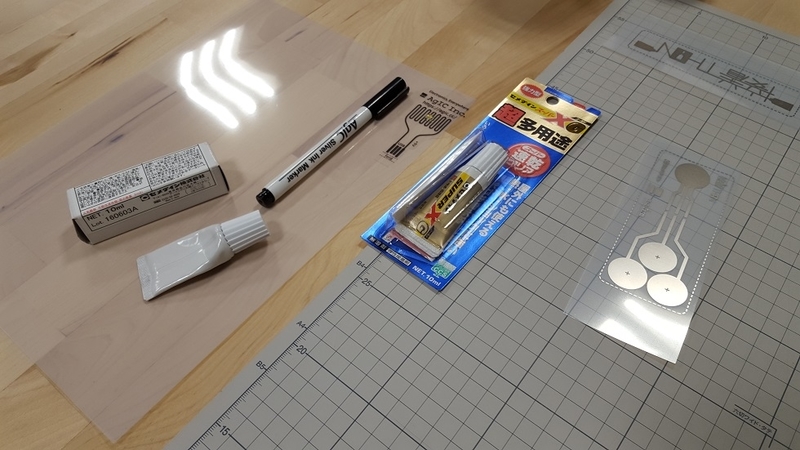

時間の都合で、AgIC回路マーカーは利用しませんでした。(;^ω^)

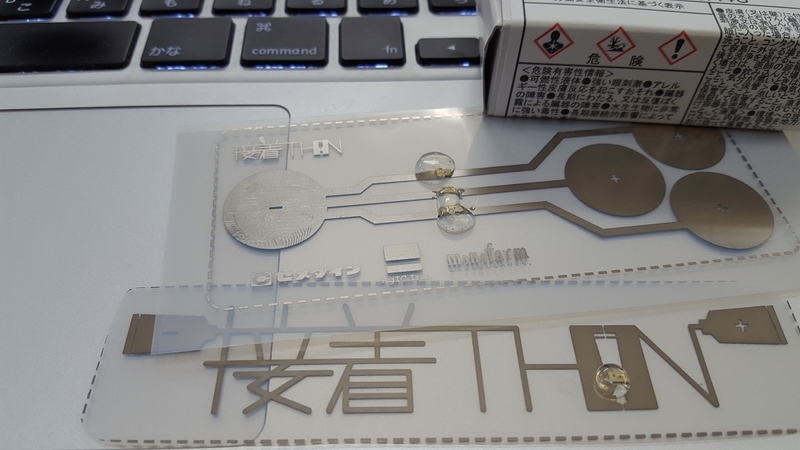

代わりに、既にフィルムにAgICインクでプリントされたシートが準備されていましたので、それにチップLEDを接着剤を使って接着します。

| ■接着剤の座学 |

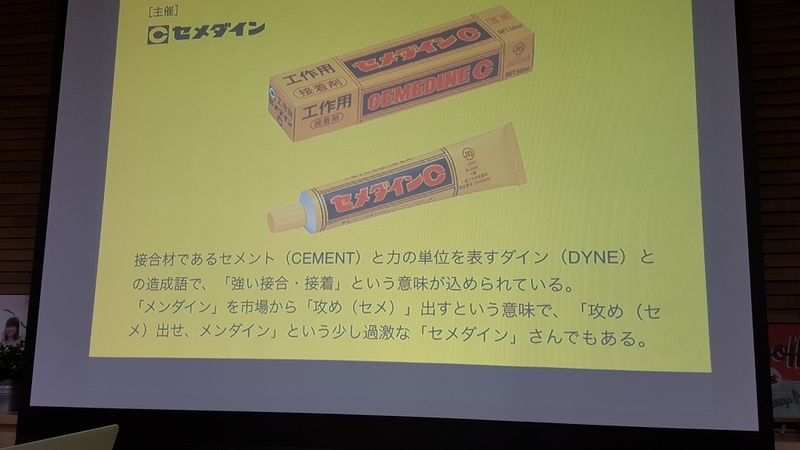

セメダインの由来から・・・ 知ってましたか?

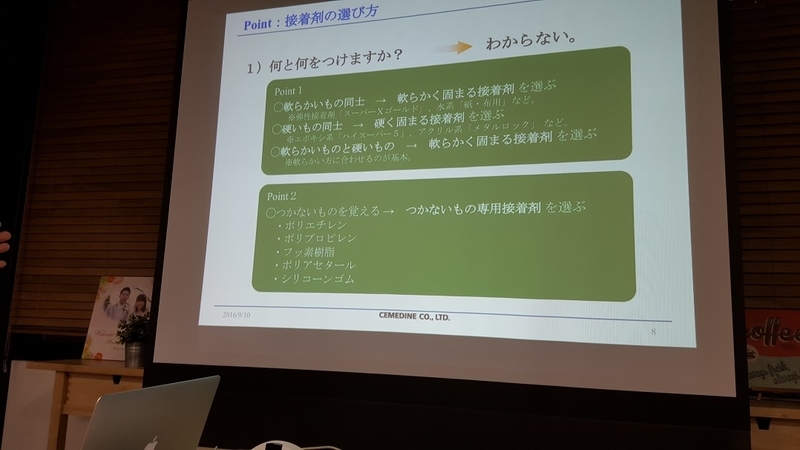

そして、接着剤を選ぶ際に重要なポイント

Point1は、なんとなく経験的に分かりますね。

Point2は、接着剤を素材が弾いてしまうので専用じゃないと難しいそうです。

Point1は、なんとなく経験的に分かりますね。

Point2は、接着剤を素材が弾いてしまうので専用じゃないと難しいそうです。

私の中で、接着剤は素材を溶かして接着するイメージが強かったのですが、そのような接着剤は昔の接着剤で、現在販売されているものは溶かすようなものは少ないそうです。

そして、セメダインといえば・・・癖になる

だと思うのですが、現在はあの匂いしないそうです。(;^ω^) チョット残念。

そして、セメダインといえば・・・癖になる

| あの匂い |

| ■さあ!接着! |

実際に接着剤を使ってみます。

匂いは本当にありません。私の鼻では匂いを感じることができませんでした。

作業中の写真はありませんが、こちらのものを作りました。

後ろの方で、使っている写真は出てきます。

これは、CR2032を電源として取り付けると、こんな感じで点灯する回路になってます。

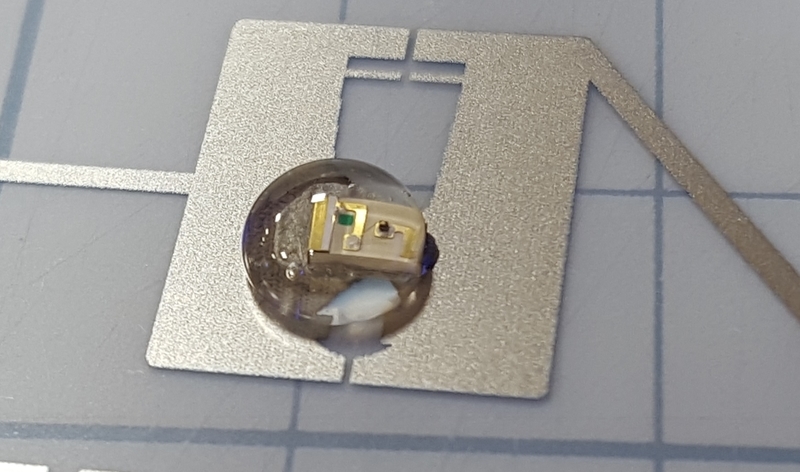

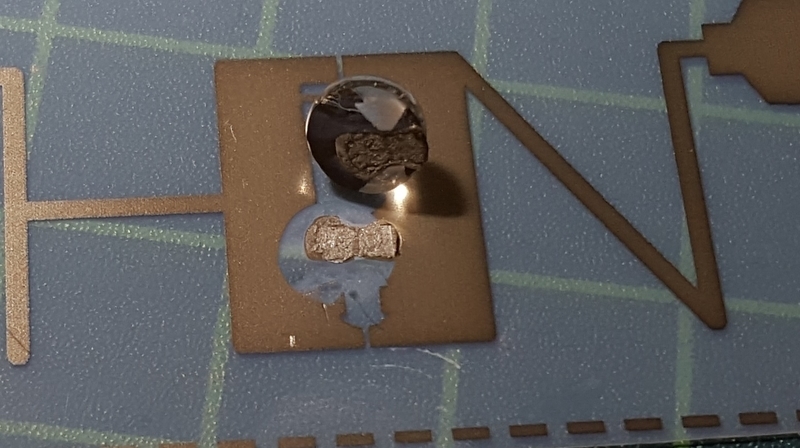

拡大するとこんな感じです。チップLED3216サイズの両極を導電性接着剤でフィルム基板(AgIC印刷)に取り付け、乾いたらSUPERXGで上からコーティングしています。お互いが混ざり合うことは無いのですが、導電性接着剤が5分くらいで乾いてくるので、その後に上から垂らします。

量の調整が難しいのですが、現場では爪楊枝を提供されてチョン付けしました。

※コーティング剤がちゃんと中央に付いてないのも位置合わせが難しかったので・・・片側がちゃんとコーティングされてませんね。

量の調整が難しいのですが、現場では爪楊枝を提供されてチョン付けしました。

※コーティング剤がちゃんと中央に付いてないのも位置合わせが難しかったので・・・片側がちゃんとコーティングされてませんね。

| ■持ち帰った接着剤を早速使う |

今回特別に高価な接着剤をご提供いただきました!(セメダインさんありがとうございます)

利用せずに放置するとカピカピになってしまうと思うので、早速使ってみることにします。

※一応、ZIPロックに入れて乾燥材入れて冷蔵庫に入れるので大丈夫だと思いますが・・・

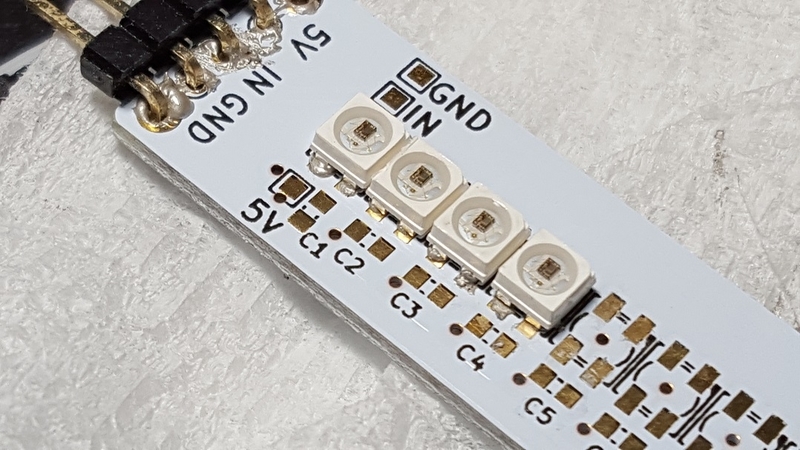

一番最適なのは、フレキシブル基板だと思いますが手元にそんなの無いので手持ちのLED基板で試してみました。LEDが3535サイズになりますので、フットプリントはそんなに大きくありません。1.2x0.5mmくらいだと思います。導電性接着剤の色は、綺麗な銀色をしています。

それなりの粘性がありました。言葉では表現しづらいので動画を撮影してみました。これで分かるか微妙ですね。撮影しながらというのもありますが、そこそこの粘性なのでこのサイズを付けるのは少し厳しい感じでした。

拡大するとこんな感じでチョット汚いです。(;^ω^)

これは、量の調整が難しいのでこのサンプルが良くなかったですかね。もう少し大きいサイズで使いましょう。そして、はみ出たりショートしている部分は、少し乾いてきたら爪楊枝の先でコロコロ擦ると丸まって修正することができました。また、接着された後もピンセットで横から力を入れると部品を外すことができました。表現が正しいかわかりませんが、少し放置したガムのような感じです。(粘性は無くなっている)

なので、修正はある意味楽かもしれません。

これは、量の調整が難しいのでこのサンプルが良くなかったですかね。もう少し大きいサイズで使いましょう。そして、はみ出たりショートしている部分は、少し乾いてきたら爪楊枝の先でコロコロ擦ると丸まって修正することができました。また、接着された後もピンセットで横から力を入れると部品を外すことができました。表現が正しいかわかりませんが、少し放置したガムのような感じです。(粘性は無くなっている)

なので、修正はある意味楽かもしれません。

ただし、SUPREXGで上からコーティングしてあるとそれを外すのは厄介かもしれません。無理に力を入れた場合、こんな感じになるかも・・・

※こちらは、AgICの印刷なので、印刷がはがれるのは仕方ないと思います。パターンがはがれる力があるか・・・はやってないのでわかりません。

※こちらは、AgICの印刷なので、印刷がはがれるのは仕方ないと思います。パターンがはがれる力があるか・・・はやってないのでわかりません。

ということで、取り外し予定の部品を暫定的に取り付けて試してみる(ブレッドボードみたいな試し方)ような場合には、重宝するかもしれませんね。

この接着剤SX-ECA48の本来のつかい方は、高温が使えないような素材(例えば布とか)に接着する場合なので、機会があればそんな本来のつかい方で試してみたいと思います。

あ!抵抗値とか測定しておりませんが、実装したLED基板は問題なく動作しました。下記動画です。

LEDを置いて5分後に試して問題なく点灯し、2日経過後に改めて試してみましたが特に気になりませんでした。(もちろん試作レベルですよ!)

この動画では、一番上のLEDが少し怪しい感じですが、2日後は特に違和感ありませんでした。接着直後はすこし抵抗が大きいのかもしれません。

LEDを置いて5分後に試して問題なく点灯し、2日経過後に改めて試してみましたが特に気になりませんでした。(もちろん試作レベルですよ!)

この動画では、一番上のLEDが少し怪しい感じですが、2日後は特に違和感ありませんでした。接着直後はすこし抵抗が大きいのかもしれません。

以上

| ■その他 |

実は、今回立川からバスで25分くらいの東大和市で開催ということで、自宅から2時間半かけて諸情報発信処の株式会社ニシカワ様へお邪魔しました。会場は地下だったのですが、最近のコアワーキングスペースのような作りで素敵な場所でした。

※諸情報って・・・アバウトすぎる~

一番驚いたのは、高級な3Dプリンタをみせていただき、お土産にスパナをいただきました。これ印刷に5時間くらいかかるそう。(;^ω^) サポートはロウで出力され、油に浸してサポートを溶かして完成させるらしい。この細かさは感動です。やっぱり家庭用とはくらべものにならないですね。

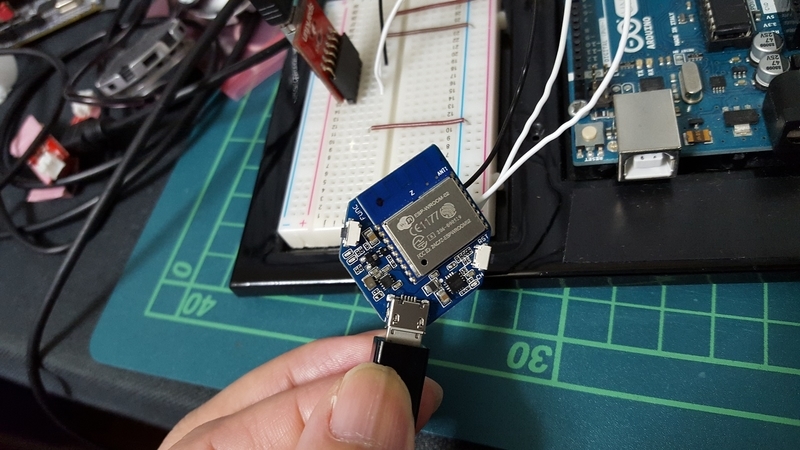

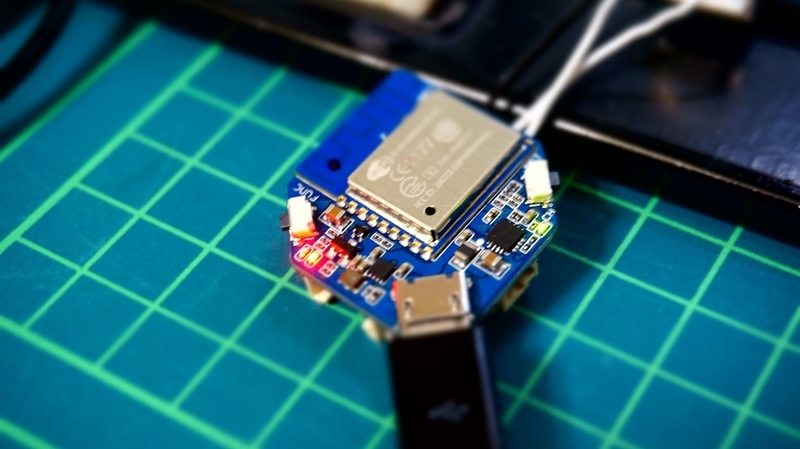

Wio NodeのArduino化

ESP-WROOM-02といえば、Arduino化が流行っているようなので、これもArduino化して利用できると思いネットを探したのですが、『できる』という記事があるだけでその手順が無かったので、私が試した手順を紹介します。もとのファームに戻す手順は試してないので、一度やると戻せない可能性がありますので自己責任でお願いします。

| ■準備するもの |

Arduino化するためには、以下のものが必要です。

- Wio Node本体

- USBシリアル変換モジュール(この(Amazon)辺のもの)

- GROVEケーブル(この(Amazon)辺のもの)

※私は、GROVEケーブル持ってないのでコンタクトピンで接続しました。

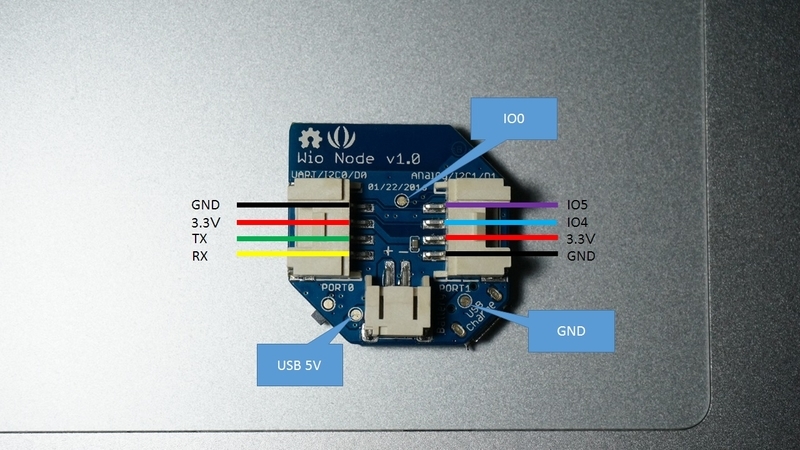

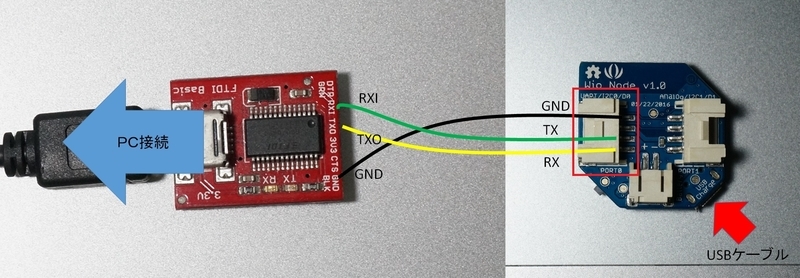

| ■接続図 |

| Wio Nodeの回路図を探したのですが、残念ながら見つけられませんでした。 |

http://wiki.seeed.cc/Platform/Wio/Wio_Node/

テスターで調べて、下記のように端子が出ていることが分かりました。

そこで、このUARTにUSBシリアル変換モジュールを下記のように配線します。

TXはRXIへ RXはTXOへ接続し3.3Vは接続しません。

注意点は、USBシリアル変換モジュールからの電源供給ではなく、USBケーブルを介して電源は供給します。

TXはRXIへ RXはTXOへ接続し3.3Vは接続しません。

注意点は、USBシリアル変換モジュールからの電源供給ではなく、USBケーブルを介して電源は供給します。

ここまでくれば半分はできました。

| ■Arduino IDEを準備する |

私が利用した環境は、Arduino.ccの1.6.10版です。ESP-WROOM-02(ESP8266)のファーム書き換えには、Arduino.ccのIDEが必要のようです。

ここの準備の方法は、他のサイトで詳しく説明しているので、IDEの環境準備はそちらをご参照ください。

大変お世話になっているスイッチサイエンスさんの記事です。

こちらの記事にある、『スケッチを書き込み』する前まで準備します。

大変お世話になっているスイッチサイエンスさんの記事です。

こちらの記事にある、『スケッチを書き込み』する前まで準備します。

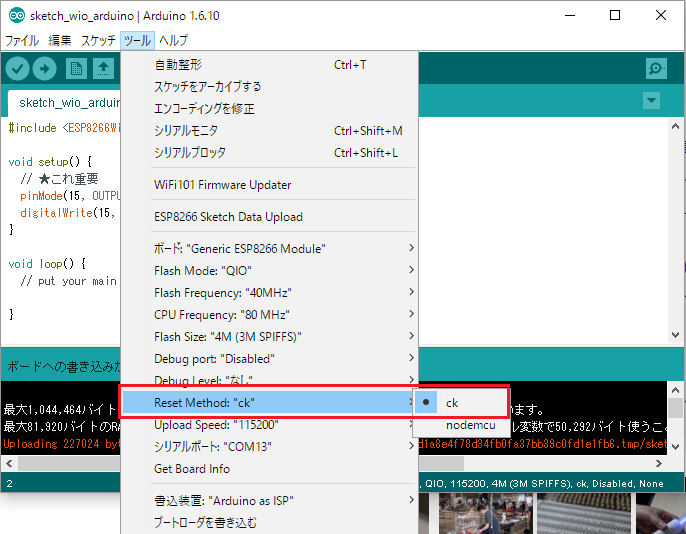

一つ注意点があります。

Wio Nodeには書き込みの際に自動的にリセットする機能は無い(と思う)ので、Reset Methodは、ckにしておきましょう。※手動でリセットを入れる必要があります。

Wio Nodeには書き込みの際に自動的にリセットする機能は無い(と思う)ので、Reset Methodは、ckにしておきましょう。※手動でリセットを入れる必要があります。

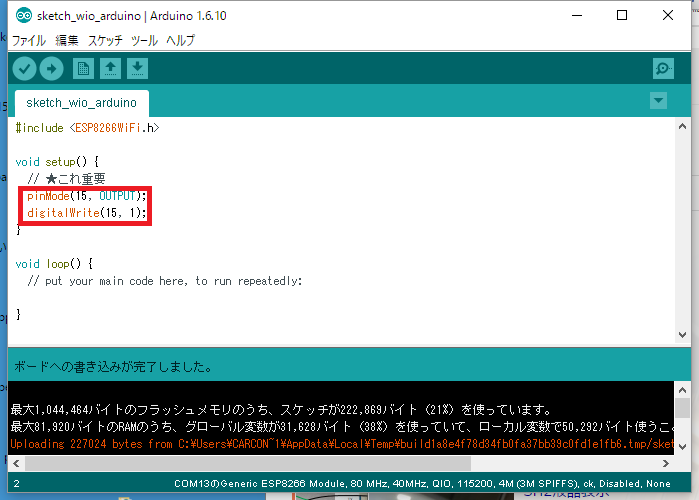

| ■書込みプログラムで注意点あります! |

Wio Nodeの上位機種?にWio Linkという製品があり、そちらでは、GPIO15をかならずHIにしなさい。とあるので、そのようにSetupでかならず記載するようにします。

pinMode(15, OUTPUT); digitalWrite(15, 1);

| ■書込みます! |

最後に一番重要なポイントです。ファームを書き込む前に、本体を書き込みモードに移行するRESETを手動で入れる必要があります。

1.USBの電源を入れます。(初回のみ)

2.FUNCのボタンを押しままにします。

3.RSTのボタンを押します。

4.1秒くらい経過したらFUNCのボタンを離します。

5. IDEから書き込みします。

※USB電源を毎回入れ直す必要はありません。プログラムを変更する場合は、2~5を繰返します。

2.FUNCのボタンを押しままにします。

3.RSTのボタンを押します。

4.1秒くらい経過したらFUNCのボタンを離します。

5. IDEから書き込みします。

※USB電源を毎回入れ直す必要はありません。プログラムを変更する場合は、2~5を繰返します。

上手く行くと、書き込み中に青色のLEDがちかちか点滅します。

■下記のエラーが出る場合は、上手くリセットが出来てない可能性があります。

もう一度リセット手順を行ってください。ダメなら、いちどUSBの電源を切ってから再度TRYしてみます。

warning: espcomm_sync failed

error: espcomm_open failed

error: espcomm_upload_mem failed

error: espcomm_upload_mem failed

もう一度リセット手順を行ってください。ダメなら、いちどUSBの電源を切ってから再度TRYしてみます。

warning: espcomm_sync failed

error: espcomm_open failed

error: espcomm_upload_mem failed

error: espcomm_upload_mem failed

| ■成功! |

書込みが成功すると、本体の赤色LEDが点灯します。

※この赤色LEDの点灯は、先のGPIO15をHIにしないと点灯しません。

リセットは、慣れれば簡単です。

あとは、いろいろお楽しみいただけると思います。

ご参考になれば幸いです。

あとは、いろいろお楽しみいただけると思います。

ご参考になれば幸いです。

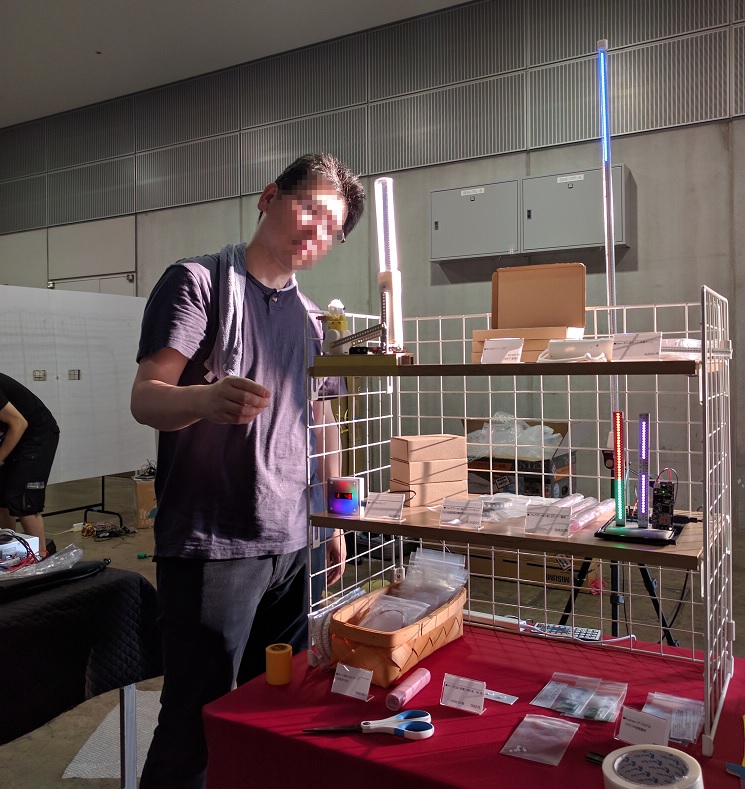

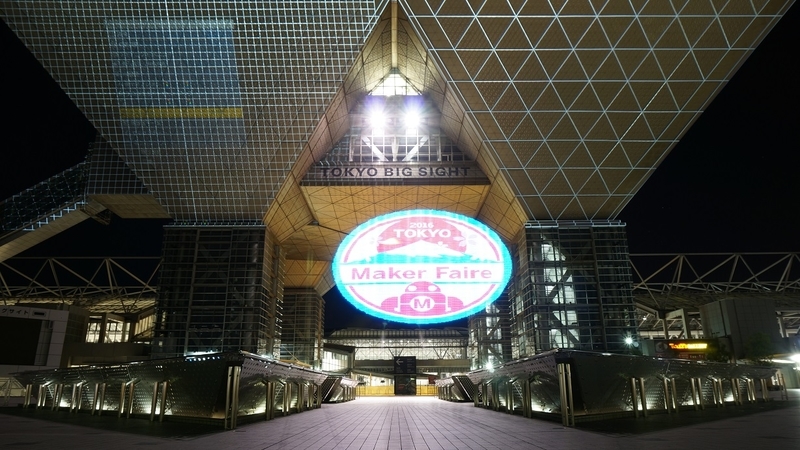

Maker Faire Tokyo 2016終了しました。

なんとか無事に乗り切ることができました。毎年これを目標にいろいろ計画してたりするので、無事に終わりまずは(´▽`) ホッとしております。

今回も、基本的に説明員は私一人なので自分のブースを離れることができず、どんな展示がされていたのか、周りを見れてないので、これから出てくる皆さまのまとめを見て楽しみたいと思います。

なので写真も自分のブースで、私とアシスタントが撮影した写真を掲載するだけになってしまいます。

ブースの雰囲気が少しだけでもお伝えできればと思います。

ブースの雰囲気が少しだけでもお伝えできればと思います。

| ■8/5(金)事前準備 |

金曜日に有給をいただき、設置準備にビッグサイトへ向かいました。灼熱の太陽でブース内は熱風が・・・

タオルが手放せない暑さでした。蝉の声と企業ブースのやぐらを組み立てるドリルの音が混ざり合っていました。設置時は、エアコンがほとんど入っていませんでした。

今回は、MFTで初めての頒布作業なので、頒布用の棚を急遽密林で調達しそれも持ち込んだりと、普段の展示より2倍以上時間をかけて気がします。

※いや~頒布の準備って本当に大変ですね。身をもって経験しました。

※いや~頒布の準備って本当に大変ですね。身をもって経験しました。

出発前に、お家でタグの印刷も行います。

送られてきたタグの書込み欄は、今回少し斜めの領域なので、印字も斜めで。(;^ω^) 変なこだわりがあります。

送られてきたタグの書込み欄は、今回少し斜めの領域なので、印字も斜めで。(;^ω^) 変なこだわりがあります。

最終的に、こんな感じになるかなぁ~ パチリ

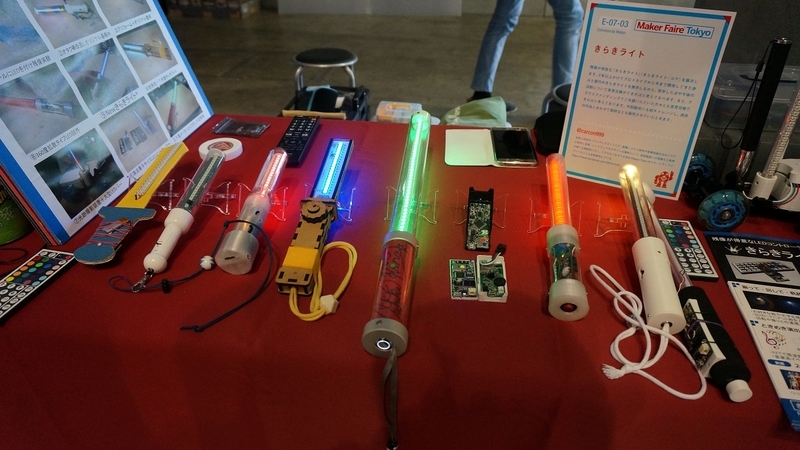

物販は棚で、歴代のきらきライトは、時系列順に展示としました。

説明用のパネルも前日にいろいろ作ってみました。写真右端には、フライヤーもバッチリ準備してます。

物販は棚で、歴代のきらきライトは、時系列順に展示としました。

説明用のパネルも前日にいろいろ作ってみました。写真右端には、フライヤーもバッチリ準備してます。

| ■8/6(土)お客様お迎えの準備をしましょう。 |

前日、ブースの基本的な準備はできていますが、小さい設置上の問題も見つかているのでそれを対処するため、9:30を目指して会場に電車で向かいます。

すがすがしい朝?というか暑いぞ!

いつものパネルです。今年は西2会場です。去年より大きさが1.3倍になったそうです。

Make らしい かわいい案内表示。素敵です。

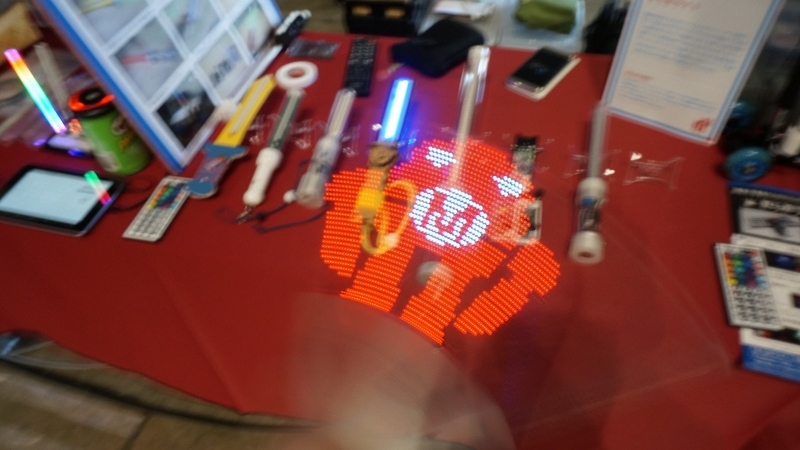

これの名前があるのか分かりませんが、Maker ロボット?とでも呼んでおきましょう。

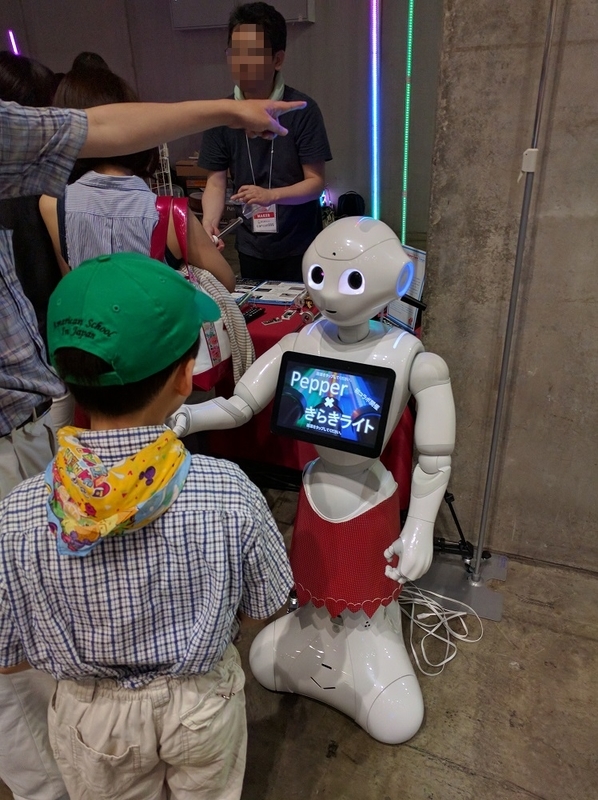

ロボットといえば、実はこれ

この度、運良く利用させていたくことができました。ただし、ご連絡いただいたのが10日前ということで、そこからデモ用にプログラムを書いて、ブースで動かすというかなりハードなチャレンジに・・・。

Pepperにきらきライトを振らせて、全自動でお客様にきらきライトの説明と実現をしてもらい、私は物販に集中するような甘い目論見を考えておりました。

| Pepper |

Pepperにきらきライトを振らせて、全自動でお客様にきらきライトの説明と実現をしてもらい、私は物販に集中するような甘い目論見を考えておりました。

※スカートは、協力者がラブリーな赤色のを作ってくれました。金曜に型紙をとって作ってくれました。

ですが、なかなか難しく、きらきライトを途中で手放してしまったり、途中で振りが弱くなってしまったり、いろいろ本番ならではの問題が・・・

Pepperは、人にぶつかったりしないように周囲に気を配っているので、振っている最中に人が少しだけ近づいたりすると急に振りを弱めたり振らなくなってしまうのです。安全に配慮するので仕方ありませんが・・・

Pepperは、人にぶつかったりしないように周囲に気を配っているので、振っている最中に人が少しだけ近づいたりすると急に振りを弱めたり振らなくなってしまうのです。安全に配慮するので仕方ありませんが・・・

※近くのブースからシャボン玉も私のブースに打ち込まれてくるのでそれも影響したかも・・・

それでも頑張ってお仕事してくれました。ありがとうPepper!

数名の知り合いに、『自分で買ったんですか?』と笑いながら言われましたが、残念ながらそんなお金は無いので・・・

数名の知り合いに、『自分で買ったんですか?』と笑いながら言われましたが、残念ながらそんなお金は無いので・・・

こんな感じで、ブースでは残像見えてます。

※すみません。一日目の写真はこんなもんしかありません。

| ■8/7(日)疲労も残る二日目ですが元気に行きましょう! |

二日目は、朝イチで「Pepperユーザ会」のブースでデモ展示することになっています。

前日は、Pepperの残像振りに元気が無かったので、修正版を持ち込んでみます。元気にPepper振ってくれるかなぁ。朝、10:00からなのですがお客様の出足は少し遅めの様子です。時間を少しオーバーしながらも微調整してみますが、なんか今一つしっくりこない。

やっぱり、振らせるのは無理があるのかも・・・

すこし、振りを綺麗に実演するためのパラメータ追い込みが準備不足でしたね。(反省)

すこし、振りを綺麗に実演するためのパラメータ追い込みが準備不足でしたね。(反省)

Pepper見ちゃだめ!(笑)

ユーザ会での展示後は、昨日と同じように自分のブースにPepperを移動させて説明です。

日曜は、Pepperに振らせるのは諦めて、プログラムを簡易的な説明にして全自動化させました。

そしたら大当たり!、そのまま放置しててもみなさん適当に触って、写真撮って、きらきライトを宣伝してくれました。二日目は展示の説明に集中することができました。

やっぱり本来の使い方しなきゃなぁ。是非リベンジしたいところ。

日曜は、Pepperに振らせるのは諦めて、プログラムを簡易的な説明にして全自動化させました。

そしたら大当たり!、そのまま放置しててもみなさん適当に触って、写真撮って、きらきライトを宣伝してくれました。二日目は展示の説明に集中することができました。

やっぱり本来の使い方しなきゃなぁ。是非リベンジしたいところ。

リモコンを使って、いろんな残像表示をみなさんに楽しんでいただきました。

今回、女性とお子様が多かった気がするのは気のせいだろうか?それとも、Pepperのおかげ?

今回、女性とお子様が多かった気がするのは気のせいだろうか?それとも、Pepperのおかげ?

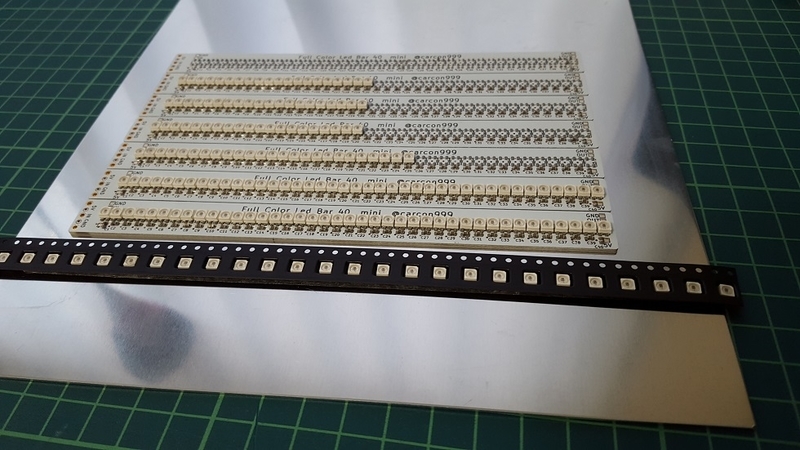

1mの中に256個のLEDが入った細かいLEDバーを使います。

暗いですがなんとなく装置が見えます。

暗いですがなんとなく装置が見えます。

ビッグサイトって感じですね。

帰宅後に気づきましたが、プロジェクションマッピングの調整ラインが入っていました。(笑)

そんな3日間でした。

Maker Faire Tokyo 2016で展示された方、見学された方、私のブースに来ていただいた方、みなさま

おつかれさまでした。そしてありがとうございました。

最近は、競争率が激しいですし、オリンピックで展示場所もどうなるか分かりませんが、また来年お会いできたらうれしいです。

おつかれさまでした。そしてありがとうございました。

最近は、競争率が激しいですし、オリンピックで展示場所もどうなるか分かりませんが、また来年お会いできたらうれしいです。

今年も本当に燃えるようなMaker Faire Tokyo 2016でした!

人間チップマウンター

ある意味罰ゲームに近いのですが、両面テープで固定するようにしてからは、それほど苦にならなくなりました?(というか慣れてきたというのが大きいと思いますが・・・)

1時間以上、マウントの様子をみせられても困ると思うので、32倍速で『高速』に紹介しています。

| ■Maker Faire Tokyo 2016でも頒布 |

この動画中にある小型LEDバーは、Makre Faire Tokyo 2016で頒布する品の一つです。

私も良く利用しているWS2812Bの小型サイズ版(3535サイズ)です。

光らせるためのプロトコルもタイミング一緒なので、Arduinoやラズパイでも制御できます。

リールカットテープは取り出す前に考えよう

| ■タイトルにあるような話 |

ホームリフローのためのマウント作業していて効率が悪いなーと思っていました。

(作ったリフローは、ここに記載があります。)

4足のチップLEDをペースト済みの基板に手動マウントする際に、リール巻きのチップを気持ちよくビリビリ―っと開封し、作業スペースにばら撒いてから、ピンセットで方向を確認しながらマウント作業していました。

※写真は、マウントし易いようにばら撒いたチップの方向を合わせたもの。これだけでも結構な時間がかかる。裏表も変えなきゃいけないし。

| ■何か上手い方法はないか? |

上手く綺麗に取り出す方法ないかな~と前に考えたことはあったのです。

しかし、リール巻きは、リールの癖がついて曲がっているし、プッチンプリンのように裏がして薄皮向いても綺麗に取り出すことは難しそうだし・・・

今日、閃きました!

※『そんなこと前からやってるよ!』とおしかりを受けるかもしれませんが、私は作業効率が2倍になったのでブログにした次第です。

※『そんなこと前からやってるよ!』とおしかりを受けるかもしれませんが、私は作業効率が2倍になったのでブログにした次第です。

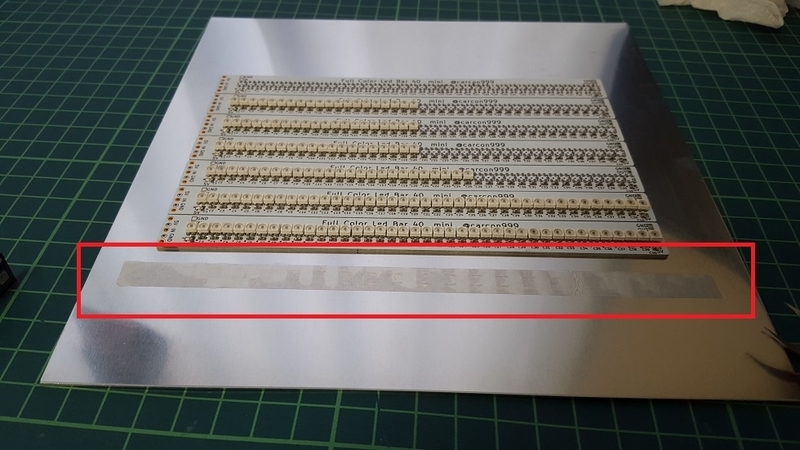

| ■両面テープのネバネバ方式 |

実装用のテーブル(私の場合写真のアルミ台)に、両面テープを貼り付けておきます。

そして、そこにリールからカットしたテープをそのまま貼り付けて、薄皮を剥がせば、そのまま作業できるじゃないですか~。もちろん数が少ない場合は、問題にならないのですが量が半端ない場合はこの差は大きいです。

自分の馬鹿さ加減に驚きました。作業時間が約半分になりました。

恐らく先駆者の先輩方がそんなことをやられているんだと思いますが、これだ肩こりが少しでも解消され、時間を有効に使うことができそうです。

恐らく先駆者の先輩方がそんなことをやられているんだと思いますが、これだ肩こりが少しでも解消され、時間を有効に使うことができそうです。